概述闆帶鋼軋制技術發展中——降低金屬變形抗力

闆帶鋼軋制的目的是在能耗盡可能低、生産安全的前提下、高效率地軋出合格産品,軋制的過程中由于軋件的變形和軋機的變形同财發生.如何确保高效率的軋件的變形及抑制和利用軋機的變形成爲左右闆帶鋼紮制技術發展的主要矛盾。

闆帶鋼軋制時易發生變形的途徑主要有兩個:其—是盡可能降低軋件本身的變形抗力(稱之爲内阻);其二是設法改變軋件變形時的應力狀态,努力減小應力狀态影響系數,減少外摩擦等對金屬變形的阻力(稱之爲外阻)。甚至化害爲利以進一步降低金屬變形抗力。控制和利用軋機的受形.包括增強和控制機架的剛性和輥系的剛性、控制和利用軋輥的變形、采用液壓彎輥、厚度和闆形自動控制等各種實用技術措施。

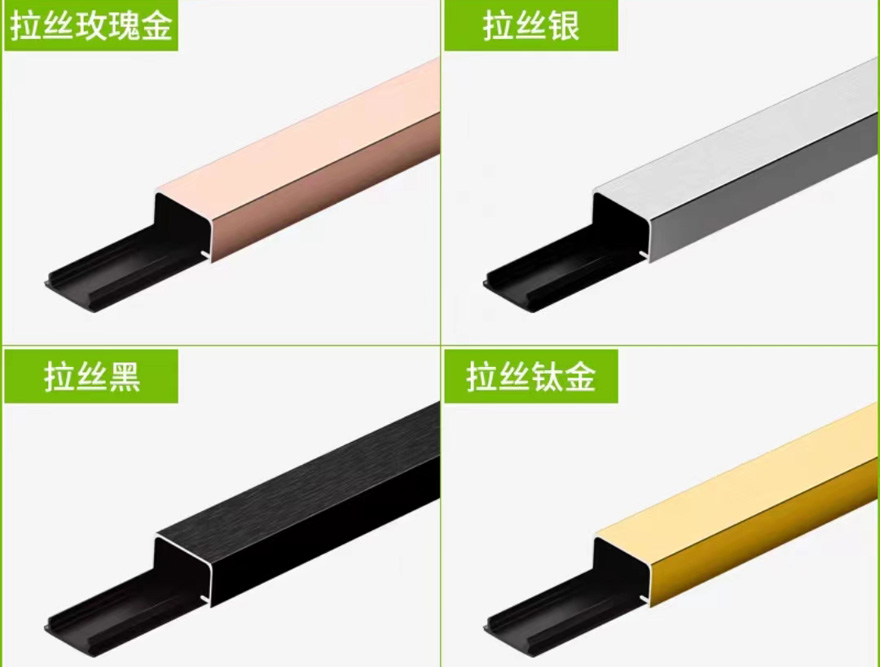

專注别墅金屬裝飾條裝飾福日發公司這裏先介紹第一點:盡可能降低軋件本身的變形抗力(稱之爲内阻);第二點在後面 (續)降低應力狀态影響系數及減少和控制軋機的變形介紹。

闆材最早都是以塊式法成張地在單機架或雙機架軋機上進行往複熱軋的。這種軋制方法隻适宜于軋制厚而短的鋼闆。對于軋制厚度4mm以下的薄闆,由于溫度下降太快及軋機彈跳過大,采用單張往複熱軋十分困難。爲了生産這種薄闆,便隻得采用疊軋的方法。因爲隻有通過疊軋使軋件總厚度增大,并采用無水冷卻的熱輥軋制,才能保持軋制溫度及克服軋機彈跳的障礙,以保證軋制過程的順利進行。這種疊軋方法統治薄闆生産達三百年之久,直到現今在很多工業落後的國家還仍然采用。這種軋制方法的金屬消耗大、産品質量低、勞動條件差,生産能力小,顯然滿足不了國民經濟發展日益增長的需要。鑒于單層軋制薄而長的鋼闆時溫度下降得太快,如果不疊軋,便必須快速操作和成卷軋制,才能争取有較高的和較均勻的軋制溫度。因此便産生了成卷連續軋制的方法。

第一台闆帶鋼半連續熱軋機于1892年建立,但由于受當時技術水平的限制,軋制速度過低(2m/s),使軋件溫度下降很快,故并未達到目的,直到1924年第一台寬帶鋼連軋機在美國以6.6m/s的速度正式生産出合格産品。自20世紀30年代以來,闆帶鋼成卷連續軋制的生産方法得到迅速發展,在工業先進國家中很快占據了闆帶鋼生産的統治地位。

盡管連軋方法是一種高效率的先進的生産方法,但其建設投資大、生産規模隻适合于大型鋼鐵企業的大批量生産。對于批量不大而品種較多的中小型企業,可逆式軋機更加适用。爲了在軋制過程中搶溫保溫,1932年美國創建了爐卷軋機一-種将闆卷置于保溫爐内的邊軋制邊加熱保溫的軋機,并于1949年正式應用在工業生産上。這種軋機的主要優點是可用較少的設備投資和較靈活的工藝道次生産出批量不大而品種較多的産品,尤其适合于生産塑性較差、加工溫度範圍較窄的合金鋼闆帶。

爲了尋求更高效率的軋制方法,20世紀40年代以後人們又開始進行行星軋機的試驗研究。行星軋機的基本特點是利用分散變形的原理實現金屬的大壓縮量變形。由于大量變形熱使軋件在軋制過程中不僅不降低溫度,反而可升溫50℃~100℃,這就從根本上徹底解決了成卷軋制帶鋼時的溫度下降問題。由此可知行星軋機每噸産品的投資和成本與連續式軋機相比都大大地降低,顯而易見,對中小型企業生産熱軋闆卷而言,行星軋機應該有着較大的發展前途。但行星軋機的不足在于軋機本身的結構過于複雜,系統的同步要求過高。

随着所軋闆帶鋼厚度的不斷減小,當厚度小于0.8mm~1.0mm以下時,若仍成卷熱軋,則軋制溫度難以保持,并且軋制薄闆還必須前後施加較大的張力,才能使闆形平直及軋制過程穩定正常,爲此冷軋闆帶鋼的方法便形成了。雖然在冷軋之前及冷軋過程中,往往也采用退火來消除加工硬化,以降低鋼的變形抗力,但就冷軋生産而言,占主要地位的技術措施已經不是去降低内阻,而是要努力降低外阻。例如,努力減小工作輥直徑及輥面摩擦系數等。

然而冷軋畢竟是金屬變形抗力更大、耗能更多而且工序複雜的加工方式。能否不用冷軋而繼續采用熱軋或溫軋的方法生産出厚度在1mm以下的薄帶鋼,這也是近代闆帶鋼生産技術的一個發展方向,并且一些工業發達的國家正着手研究。在通常的熱軋以後追加水冷裝置和溫軋機架,在鐵素體+珠光體領域,是鐵素體單相區進行低溫熱軋或溫軋,由追加的近距離卷取機進行卷取。試驗表明,将這種闆卷進行再結晶退火以後,具有與通常一次冷軋退火方法所得産品相同的深沖性能,而生産成本更爲降低。當進行通常的熱軋時則停止附加噴水,在附加機列上進行奧氏體領域的熱軋,經水冷後進行卷取。另外近年采用無頭軋制技術的熱連軋機和薄闆坯連鑄連軋機都能熱軋10mm,甚至08mm厚的帶鋼卷,并可以取代大部分的冷軋帶鋼。

從降低金屬變形抗力、降低能源消耗及簡化生産過程出發,近代還出現了連鑄連軋及無錠軋制(連續鑄軋)等生産方法。早在20世紀五六十年代,蘇聯和我國即已采用連續鑄軋的生産方法生産鐵闆及試驗生産鋼闆。而日本于1981年實現了寬帶鋼的連鑄直接軋制。1989年及1992年德國SMS及DMH公司分别在美國和意大利實現了薄闆壞連鑄連軋、連續鑄軋。

關于我們

關于我們 聯系我們

聯系我們

相關新聞資訊:

相關新聞資訊:

010-63659188

010-63659188